在制造業數字化轉型的浪潮中,智能工廠已成為企業提升競爭力、實現降本增效的核心載體。而數據大屏,作為數據價值可視化的關鍵樞紐,正通過其強大的集成、分析與展示能力,將底層的數據處理服務轉化為驅動業務增長的“乘數效應”,為智能工廠的深度轉型注入強勁動力。

一、數據大屏:從“數據展示”到“決策引擎”的躍遷

傳統的數據看板多局限于靜態指標的羅列,而現代智能工廠的數據大屏已演變為一個動態、交互、智能的“決策指揮中心”。它不再是簡單的信息終端,而是通過實時匯聚來自MES(制造執行系統)、SCADA(監控與數據采集系統)、ERP(企業資源計劃)、物聯網傳感器以及外部市場等多源異構數據,經過底層數據處理服務的清洗、融合與建模,最終以直觀、關聯的視覺形態呈現工廠全貌。這種轉變,讓數據從“后臺記錄”走向“前臺指揮”,實現了數據價值傳遞效率的指數級提升,這正是乘數效應的起點。

二、乘數效應的生成機制:數據處理服務的核心作用

數據大屏發揮乘數效應,絕非僅僅是“看起來很美”的界面工程,其根基在于強大、敏捷、可靠的數據處理服務。這種效應主要通過以下機制得以實現:

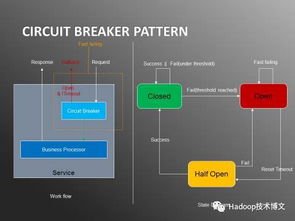

- 實時感知與敏捷響應乘數:數據處理服務對海量流式數據進行實時處理與計算,使數據大屏能夠秒級甚至毫秒級反映生產狀態(如設備OEE、訂單進度、質量缺陷率)。管理者可瞬間洞察異常,調度指令得以迅捷下達,將問題解決時間從“小時級”壓縮至“分鐘級”,大幅提升運營響應速度與韌性。

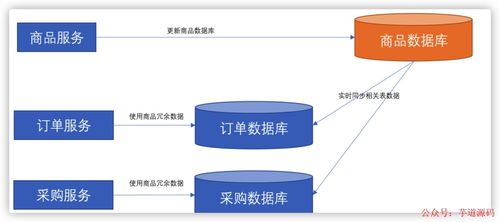

- 全局協同與流程優化乘數:數據大屏打破部門數據孤島,通過數據處理服務構建起覆蓋“供應-生產-倉儲-配送”的全價值鏈統一數據模型。生產計劃、物料庫存、設備狀態、能源消耗等關鍵信息同屏聯動。這使得跨部門協同效率倍增,例如,物料預警可直接觸發采購建議,設備效能下滑可關聯至維護工單與生產排程調整,實現資源調配與流程優化的全局最優。

- 洞察預測與智能決策乘數:底層數據處理服務集成機器學習與高級分析算法,對歷史與實時數據進行分析挖掘,賦能數據大屏從“描述現狀”升級到“診斷根因”與“預測未來”。例如,預測性維護模型通過大屏預警潛在設備故障,避免非計劃停機;質量關聯分析模型快速定位工藝參數對成品率的影響。這使決策從經驗驅動轉變為數據與模型驅動,大幅提升決策的科學性與前瞻性,放大管理者的決策效能。

- 知識沉淀與持續改進乘數:數據大屏將處理服務產出的關鍵指標、分析報告和優化案例持續可視化、模板化,形成組織的數字資產。最佳實踐得以固化并快速復制,例如,將某條產線效率提升的工藝參數組合作為標準范式推廣。這使得個別環節的改進經驗能快速擴散至全局,形成持續改善的飛輪效應。

三、促進智能工廠數字化轉型的實踐路徑

要讓數據大屏真正發揮上述乘數效應,推動智能工廠數字化轉型走向深入,企業需系統化構建以下能力:

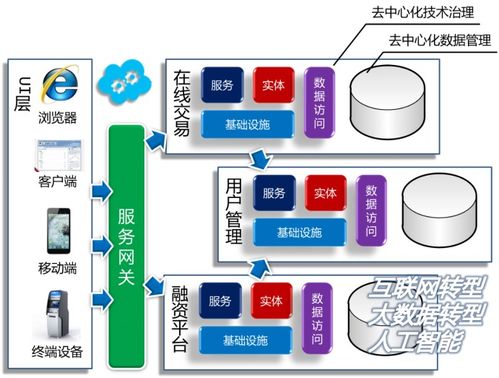

- 夯實數據基座:投資建設高吞吐、低延遲、彈性擴展的數據處理平臺(如基于云原生的數據湖倉),實現多源數據的無縫接入、高質量治理與統一管理,這是所有乘數放大的基礎。

- 業務場景驅動:避免為建大屏而建大屏。應緊扣智能工廠的核心業務痛點(如提升OEE、降低能耗、保障交貨期),設計有針對性的數據主題(如生產指揮、質量全景、供應鏈透視),確保每一塊屏都對應明確的決策場景與行動閉環。

- 服務化與敏捷化:將數據處理能力(如實時計算、模型推理)封裝成可復用、可編排的微服務,使數據大屏的應用開發能夠快速響應業務變化,支持靈活拖拽與個性化配置,降低使用門檻。

- 組織與文化適配:數字化轉型不僅是技術工程,更是管理變革。需配套建立數據驅動的決策流程與文化,培訓業務人員能夠看懂大屏、會用數據,使數據大屏成為各級員工日常工作的必備工具,而非高層管理的專屬看板。

###

數據大屏是智能工廠的“數字孿生界面”,而其背后強大的數據處理服務則是驅動價值倍增的“隱形引擎”。二者深度融合,通過實時化、協同化、智能化和知識化的乘數機制,將原始數據轉化為精準的行動洞察與決策智慧。在智能工廠的轉型征程中,構建以數據大屏為呈現核心、以數據處理服務為能力核心的協同體系,是釋放數據潛能、實現運營效率與商業模式系統性升級的關鍵戰略選擇。當數據流與業務流真正同頻共振,乘數效應所激發的,將是工廠競爭力幾何級數的增長。